تابلو پنوماتیک (Pneumatic Panel)؛ مرکز فرمان سیستمهای بادی

با نگاه به خط تولید کارخانه، اغلب چشممان به سیلندرها، کمپرسورها یا نوارهای نقاله میافتد. اما پشت صحنه این حرکتهای هماهنگ، جعبهای نهفته است که شاید کمتر دیده شود اما نقش حیاتی دارد: تابلو پنوماتیک یا همان باکس پنوماتیک. این تابلو مرکز کنترل و توزیع هوای فشرده است و بدون آن، هیچ سیلندری فرمان نمیگیرد و هیچ ابزاری بهموقع عمل نمیکند.

تصور کنید دستگاه بلیستر در یک کارخانه دارویی در حال کار است. داروها ابتدا در حفرههای پلاستیکی قرار میگیرند و سپس با فویل آلومینیومی پرس میشوند. تابلو پنوماتیک مسئول انجام این فرآیند است و وظایف زیر را بر عهده دارد:”

- فرمان باز و بسته شدن قالبها را بدهد.

- فشار هوا را تنظیم کند تا پرس بیش از حد یا کمتر از حد نباشد.

- در صورت افت فشار، آلارم به اپراتور ارسال کند.

اگر این تابلو درست کار نکند، نتیجه چه خواهد بود؟ یک سری بستهبندی ناقص که هم هزینه تولید را بالا میبرد و هم خطر از دست دادن اعتبار برند را ایجاد میکند.

تابلو پنوماتیک چیست؟

تابلو پنوماتیک جعبهای فلزی یا پلاستیکی است که اجزای کنترلی پنوماتیک درون آن نصب میشوند. این اجزا معمولاً شامل:

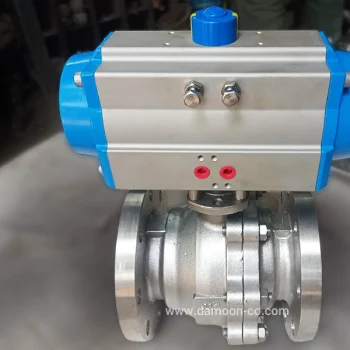

- شیرهای برقی (Solenoid Valves)

- رگولاتورها و فیلترها

- مانومترها و واحد مراقبت (FRL)

- شیلنگها و اتصالات توزیع هوا

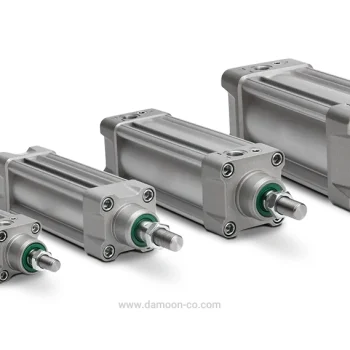

به زبان ساده، تابلو پنوماتیک سیستمی است که فشار و جریان هوا را کنترل کرده و فرمانهای کنترلی را به عملگرها، مانند سیلندرها یا موتورهای بادی، منتقل میکند.

جدول فنی اجزای تابلو پنوماتیک

| جزء اصلی | کاربرد در تابلو | نکات کلیدی در نگهداری |

| شیر برقی (Solenoid Valve) | فرمان باز و بسته کردن مسیر هوای فشرده برای سیلندرها و عملگرها | جلوگیری از ورود رطوبت، کنترل سلامت بوبین، بررسی دورهای برای جلوگیری از گیر کردن پیستون |

| رگولاتور فشار | ثابت نگه داشتن فشار در محدوده مورد نیاز هر بخش از سیستم | تنظیم دورهای فشار، جلوگیری از کار در حالت فشار بیش از حد یا کمتر از حد استاندارد |

| فیلتر هوا (Filter) | حذف گردوغبار و ذرات ناخالصی از هوای فشرده | تمیز کردن یا تعویض المنت در فواصل منظم، بررسی نشتی و انسداد |

| روغنزن (Lubricator) | افزایش طول عمر شیرها و عملگرها با روانکاری | استفاده از روغن مناسب، جلوگیری از پر شدن بیش از حد مخزن |

| مانومتر (Pressure Gauge) | نمایش لحظهای فشار هوای ورودی و خروجی | بررسی سلامت عقربه، کالیبراسیون دورهای |

| واحد مراقبت (FRL Unit) | ترکیب فیلتر، رگولاتور و روغنزن برای آمادهسازی هوای فشرده | سرویس دورهای کامل، اطمینان از کیفیت ورودی هوا |

| شیلنگها و اتصالات | انتقال هوای فشرده بین اجزای مختلف تابلو و عملگرها | استفاده از شیلنگ مقاوم، بررسی نشتیها، تعویض بهموقع اتصالات فرسوده |

چرا تابلو پنوماتیک مهم است؟

فرض کنید در یک خط بستهبندی مواد غذایی، شش سیلندر پنوماتیک باید بهصورت هماهنگ عمل کنند: یکی درب بطری را میبندد، دیگری برچسب میزند و سومی محصول را در جای خود قرار میدهد اگر هر کدام از این سیلندرها کمی دیرتر یا زودتر عمل کنند، خط دچار خطا میشود. اینجاست که تابلو پنوماتیک با مدیریت دقیق فرمانها و مسیر هوا، هماهنگی را تضمین میکند.

اجزای کلیدی و نقش آنها

تابلو پنوماتیک را میتوان مشابه یک اتاق فرمان در نظر گرفت:

- شیر برقی (Solenoid Valve): همان کلید روشن/خاموش جریان هوا.

- رگولاتور فشار: برای ثابت نگهداشتن فشار مورد نیاز عملگرها.

- مانومتر: چشم اپراتور برای دیدن وضعیت سیستم.

- فیلتر و روغنزن: تضمین میکند که هوا تمیز و روان باشد.

- شیلنگ و کانکشنها: مسیرهای انتقال فرمان.

یک مهندس نگهداری معمولاً در هنگام بروز مشکل، ابتدا به مانومترها نگاه میکند؛ اگر عقربه فشار پایین آمده باشد، به احتمال زیاد نشتی یا گرفتگی در سیستم وجود دارد.

تفاوت تابلو پنوماتیک با تابلو برق

یکی از پرسشهای رایج این است: تابلو پنوماتیک چه فرقی با تابلو برق دارد؟

در تابلو برق، جریان الکتریکی مدیریت میشود؛ در تابلو پنوماتیک، جریان هوا.

هر دو وظیفه هماهنگی و فرماندهی دارند اما ماهیت سیال متفاوت است.

در بسیاری از خطوط مدرن، این دو تابلو کنار هم کار میکنند؛ PLC فرمان برقی را صادر میکند و تابلو پنوماتیک آن را به حرکت بادی تبدیل میکند.

چالشهای رایج در نگهداری تابلو پنوماتیک

- نشتی هوا از اتصالات

- خرابی شیرهای برقی به دلیل نوسان برق یا رطوبت

- گرفتگی فیلترها و کاهش کیفیت هوا

- خطای اپراتورها در تنظیم فشار

راهحلها معمولاً ترکیبی هستند و شامل استفاده از اتصالات باکیفیت، اجرای برنامه نگهداری پیشگیرانه (PM)، نصب درایرهای مناسب و آموزش اپراتورها میشوند.

چکلیست نگهداری تابلو پنوماتیک

۱. کنترلهای روزانه

- فشار روی مانومترها بررسی شود تا مطمئن شویم در محدوده استاندارد قرار دارد.

- عملکرد شیرهای برقی تست شود؛ باید بدون تأخیر یا گیرکردن باز و بسته شوند.

- به هرگونه صدای غیرعادی مثل نشتی یا سوت هوا دقت شود.

- چراغهای سیگنال (در صورت وجود) و اتصالات برقی شیرها هم کنترل شوند.

۲. بررسیهای هفتگی

- رگولاتورها از نظر پایداری فشار خروجی بررسی شوند.

- فیلترها چک شده و در صورت اشباع، المنت تمیز یا تعویض گردد.

- شیلنگها و اتصالات از نظر نشتی با کف صابون یا دستگاه نشتیاب تست شوند.

- دمای داخل تابلو بررسی شود تا مطمئن شویم تهویه مناسب وجود دارد.

۳. اقدامات ماهانه

- مانومترها کالیبره شوند.

- روغنزن سیستم بررسی شود؛ سطح روغن کافی و نوع روغن مناسب باشد.

- محفظه تابلو از گردوغبار و رطوبت پاکسازی گردد.

- عملکرد کلی سیستم تحت بار کامل تست شده و با مقادیر استاندارد مقایسه شود.

- شیرهای برقی یکبار از مدار خارج و دوباره فعال شوند تا احتمال گیرپاژ از بین برود.

۴. سرویسهای دورهای (هر ۳ تا ۶ ماه)

- واحد مراقبت (FRL) سرویس کامل شود.

- سلامت کابلکشی و بوبین شیرهای برقی بررسی گردد.

- شیلنگها و اتصالات فرسوده با نمونه سالم جایگزین شوند.

- دادههای مربوط به مصرف هوا ثبت و تحلیل شود تا نشتیهای پنهان یا افت راندمان مشخص گردد.

اجرای این چکلیست باعث میشود خط تولید بدون توقف ناگهانی ادامه پیدا کند و عمر مفید تجهیزات تابلو پنوماتیک به شکل محسوسی افزایش یابد.

دیـــدگـاه خـود را بـه اشــتراک گــذاریــد