پنوماتیک در صنایع دارویی؛ هوای فشرده در خدمت سلامت

صنایع دارویی از آن دسته حوزههایی است که کوچکترین خطا در آن میتواند پیامدهای بزرگی داشته باشد. تولید یک قرص، پر کردن یک ویال یا بستهبندی دارو، همه و همه باید با دقتی انجام شوند که استانداردهای بینالمللی را پاس کنند. در چنین فضایی، سؤال مهمی مطرح میشود: چرا پنوماتیک در تجهیزات دارویی تا این حد رایج و ضروری است؟

چرا پنوماتیک برای داروسازی انتخاب میشود؟

برخلاف صنایع سنگین که نیاز به قدرت بالا دارند، در داروسازی بیشتر به تمیزی، ایمنی و کنترل دقیق توجه میشود. هوا بهعنوان یک سیال کاری نه نشت روغن دارد و نه آلودگی محیطی ایجاد میکند. به همین دلیل، دستگاههای پرکن سرنگ یا بستهبندی بلیستر اغلب با پنوماتیک طراحی میشوند.

کاربردهای عملی پنوماتیک در خطوط دارویی

۱. ماشینهای پرکن (Filling Machines)

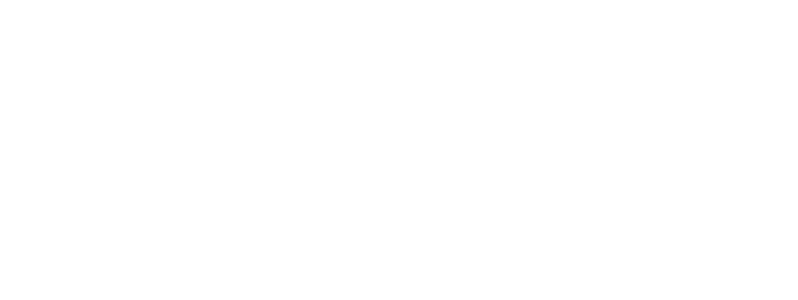

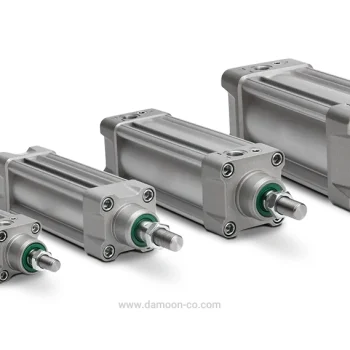

سیلندر پنوماتیک در این دستگاهها وظیفه باز و بسته کردن نازلها را برعهده دارند. وقتی هزاران بطری شربت باید در یک شیفت پر شوند، تنها سیستمی که میتواند چنین سرعتی را با دقت بالا تأمین کند، پنوماتیک است.

۲. دستگاههای بلیستر (Blister Packaging)

در این ماشینها که قرصها در حفرههای پلاستیکی قرار میگیرند، عملگرهای بادی وظیفه دارند ورق پلاستیک را قالبگیری کرده و سپس فویل آلومینیومی را روی آن پرس کنند. هر بار حرکت یک سیلندر یعنی بسته شدن ایمن یک دارو.

۳. خطوط بستهبندی ثانویه

جعبهگذاری، لیبلزنی و چیدمان نهایی روی پالتها نیز با کمک بازوهای پنوماتیک انجام میشود. سرعت بالا و قابلیت تکرارپذیری دقیق باعث میشود خط تولید بدون وقفه کار کند.

۴. ابزارهای دستی بادی

در محیطهایی که ضدانفجار بودن اهمیت دارد (مثل کار با پودرهای دارویی)، ابزارهای بادی جایگزین ابزار برقی میشوند. چون هیچ جرقهای ایجاد نمیکنند و ایمنی بیشتری دارند.

تجربههای رایج مهندسان و تکنسینها

چالش رطوبت: یکی از تکنسینهای نگهداری اشاره میکرد که در زمستان به دلیل رطوبت بالای هوای فشرده، شیرهای پنوماتیک دچار گرفتگی میشدند. راهحل آنها نصب درایر جذبی و افزودن فیلترهای چندمرحلهای بود.

مشکل نشتی هوا: بسیاری از خطوط دارویی ۲۴ ساعته فعالاند. کوچکترین نشتی در اتصالات، افت فشار ایجاد کرده و روی عملکرد پرکنها اثر میگذارد. برخی تیمها با استفاده از دستگاههای شنود التراسونیک، نشتیها را شناسایی و رفع میکنند.

سایش اورینگها: کارکرد مداوم باعث سایش سریع اورینگها میشود. به همین دلیل برنامه نگهداری پیشگیرانه (PM) در این صنایع بسیار جدی گرفته میشود.

مقایسه با دیگر فناوریها

سؤال جالبی اینجا مطرح میشود: چرا به جای پنوماتیک از الکتریک یا هیدرولیک استفاده نمیشود؟

هیدرولیک: توان بالاتری دارد اما نشتی روغن میتواند فاجعهای بهداشتی باشد.

الکتریک: در کنترل دقیق عالی است، اما در محیطهای حساس به جرقه یا پودرهای قابل اشتعال ریسک ایمنی ایجاد میکند.

پنوماتیک: با وجود توان کمتر، ترکیبی از سرعت، تمیزی و ایمنی ارائه میدهد که دقیقاً همان چیزی است که داروسازی نیاز دارد.

مثالی از تولید آنتیبیوتیک تزریقی

تصور کنید خط تولیدی در حال پر کردن ویالهای آنتیبیوتیک است. سیلندر پنوماتیک به محض دریافت فرمان، نازل را باز میکند و ۱۰ میلیلیتر محلول وارد ویال میشود. سپس شیر بادی دیگر مسیر هوا را تغییر داده و نازل بسته میشود. در عرض چند ثانیه، چندین ویال پر و آماده دربگذاری میشوند. حالا فرض کنید یکی از شیرها به دلیل وجود رطوبت دیر عمل کند؛ چه میشود؟ یک ویال پر نمیشود یا نیمهپر میماند و کل دسته باید از خط خارج شود. همین نشان میدهد چرا پایش و نگهداری سیستم بادی در داروسازی حساستر از بسیاری صنایع دیگر است.

نگهداری و الزامات GMP

صنایع دارویی تحت استانداردهای سختگیرانهای مثل GMP (Good Manufacturing Practice) فعالیت میکنند. این یعنی:

- سیستم پنوماتیک باید عاری از هرگونه روغن و ذرات آلاینده باشد.

- فیلترها باید طبق برنامه منظم تعویض شوند.

- فشار هوا و سیکلهای کاری باید مستندسازی شوند تا در صورت بازرسی، قابل ارائه باشند.

یک نکته جالب این است که برخی کارخانهها حتی از هوای فشرده کلاس دارویی استفاده میکنند؛ هوایی که چندین بار فیلتر و خشک میشود تا مطمئن شوند هیچ آلودگی میکروبی وارد خط تولید نمیشود.

آینده پنوماتیک در داروسازی؛ هوش مصنوعی و IoT

امروزه شیر پنوماتیک و سیلندرهای هوشمند وارد بازار شدهاند. این تجهیزات مجهز به سنسورهایی هستند که میزان مصرف هوا، سرعت عملکرد و حتی استهلاک را پایش میکنند. دادهها به صورت آنلاین به سیستم مدیریت کارخانه ارسال میشوند و مهندسان میتوانند قبل از بروز خطا اقدام کنند. آیا میتوان تصور کرد روزی خطوط دارویی با هوش مصنوعی، زمان خرابی هر سیلندر را پیشبینی کنند؟ بله، این آینده نزدیک است.

جمعبندی

پنوماتیک در صنایع دارویی صرفاً یک فناوری کمکی نیست؛ بلکه نقشی حیاتی در تضمین کیفیت، سرعت و ایمنی دارد. از پر کردن سرنگ گرفته تا بستهبندی بلیستر و جعبهگذاری، هوای فشرده در قلب تجهیزات جریان دارد.

دیـــدگـاه خـود را بـه اشــتراک گــذاریــد