روش انتخاب کمپرسور بیتزر برای تونل انجماد

کیفیت مواد پروتئینی یا سبزیجاتی که در فروشگاهها موجود است به کدام عامل فنی مربوط است؟ در واقع گوشت یا سبزیجات تازه، چگونه طعم و بافت اولیه خود را حتی پس از انجماد حفظ میکنند؟

راز این کیفیت، در تکنولوژی موجود در فرآیندی به نام “انجماد سریع” و تجهیز اصلی آن، یعنی کمپرسور، نهفته است. این فرایند یک مسابقه با زمان است؛ مسابقهای که در آن باید با سرعتی باورنکردنی از سد کریستالهای یخی بزرگ عبور کنیم تا کیفیت محصول فدای زمان نشود.

در این مقاله، به بررسی تونلهای انجماد و نقش حیاتی کمپرسورهای بیتزر (Bitzer) در این فرآیند میپردازیم.

تونل انجماد: گذرگاهی مهندسیشده برای ماندگاری

تونل انجماد یا Blast Freezer، یک سردخانه معمولی نیست؛ بلکه یک ابزار مهندسی دقیق و یک سیستم یکپارچه برای کاهش دمای سریع و کنترلشده محصولات غذایی است. هدف اصلی در این فرآیند، نه صرفاً سرد کردن، بلکه عبور سریع از بازه دمایی بحرانی یعنی محدوده 0 تا 5- درجه سانتیگراد است.

اهمیت این سرعت در علم مواد غذایی نهفته است؛ در این بازه دمایی، آب موجود در بافت محصول مستعد تشکیل کریستالهای یخ درشت و سوزنیشکل است. این کریستالها با پاره کردن دیواره سلولی، ساختار بافت را تخریب کرده و هنگام یخزدایی، منجر به خروج شیره، افت ویتامینها و کاهش شدید کیفیت ارگانولپتیک (طعم، بافت و رنگ) محصول میشوند.

برای گذر سریع از این دما و جلوگیری از تشکیل کریستال درشت، در طراحی تونلهای انجماد، از ترکیب دو عامل کلیدی استفاده میشود:

- دمای هوای بسیار پایین که معمولاً بین 30- تا 40- درجه سانتیگراد تنظیم میشود.

- جریان هوای قدرتمند و پرسرعت ( با سرعت 2 تا 6 متر بر ثانیه) که توسط فنهای محوری قوی ایجاد میشود.

این وزش هوای سرد، ضریب انتقال حرارت جابجایی را به شدت افزایش داده و حرارت را با سرعتی فوقالعاده از عمق محصول به بیرون میکشد. این همان روش انجماد سریع با وزش هوا (Air Blast Freezing) است که در اکثر تونلها و اتاقهای انجماد سریع به کار گرفته میشود که در نهایت موجب جلوگیری از کریستالهای درشت و حفظ کیفیت محصول میشود.

ظرفیت تونل انجماد

ظرفیت و ساختار این سیستمها کاملاً به نیاز پروژه بستگی دارد. برای کارگاههای کوچک یا کاربردهایی که محصولات شکل نامنظمی دارند (مانند لاشه گوشت)، ممکن است یک شوک فریزر با ظرفیت 500 کیلوگرم در هر سیکل کاری کافی باشد.

اما در خطوط تولید صنعتی بزرگ و برای محصولاتی که باید به صورت دانهای و جدا از هم منجمد شوند از تونلهای انجماد خطی یا مارپیچی با ظرفیتهایی فراتر از 5000 کیلوگرم در ساعت استفاده میشود.

انتخاب صحیح ظرفیت و نوع تونل انجماد، اولین و حیاتیترین گام در طراحی یک سیستم کارآمد و بهینه است. مهمترین گام در این فرآیند، انتخاب کمپرسور مناسب است.

مراحل انتخاب کمپرسور تونل انجماد

انتخاب کمپرسور برای تونل انجماد یک فرآیند مهندسی دقیق و محاسباتی است و هرگز بر اساس تخمینهای کلی صورت نمیگیرد. این انتخاب مستقیماً به مجموعهای از پارامترهای ترمودینامیکی و عملیاتی وابسته است که باید با دقت بالایی تعیین شوند.

اولین و بنیادیترین پارامتر، محاسبه بار برودتی کل (Total Cooling Load) است. این عدد که بر حسب کیلووات بیان میشود، مجموع تمام حرارتی است که سیستم باید در یک بازه زمانی مشخص از محیط و محصول خارج کند و خود از چندین بخش تشکیل شده است:

- بار برودتی محصول: شامل حرارت لازم برای کاهش دمای محصول تا نقطه انجماد، حرارت نهان انجماد (تغییر فاز از مایع به جامد) و حرارت لازم برای رساندن محصول به دمای نهایی زیر انجماد (مثلاً -18 درجه سانتیگراد).

- بارهای متفرقه: شامل حرارت ناشی از نفوذ هوا از درزها، حرارت تولیدی توسط فنهای اواپراتور، روشنایی و تردد افراد.

پس از محاسبه دقیق بار برودتی، شرایط کاری کمپرسور تعریف میشود.

پارامتر کلیدی در اینجا دمای اواپراتور است. برای دستیابی به دمای هوای 35- درجه سانتیگراد در تونل، دمای تبخیر مبرد در اواپراتور باید به طور قابل توجهی پایینتر، یعنی در محدوده 40- تا 45- درجه سانتیگراد باشد تا اختلاف دمای کافی برای انتقال حرارت موثر فراهم گردد.

پارامتر بعدی، دمای کندانسور است که به شرایط آب و هوایی محل پروژه و نوع کندانسور بستگی دارد.

با داشتن این اطلاعات میتوان ظرفیت کمپرسور مورد نیاز برای تونل انجماد را محاسبه کرد. اما در عمل، شناخت برند کمپرسور مناسب و مدلهای موجود هم از اهمیت زیادی برخوردار است.

کمپرسور بیتزر مناسب برای تونل انجماد

وقتی صحبت از برودت در دماهای پایین و رسیدن به سرمای قاطع تونل انجماد میشود، معمولا انتخاب اول کمپرسور بیتزر آلمان است.

برای دستیابی به دماهای انجماد سریع، انتخاب سیالات کاری سیستم نقشی حیاتی دارد. کمپرسورهای بیتزر مورد استفاده در این کاربردها، عمدتاً با گازهای مبرد خاصی سازگار هستند؛ از جمله R404A که یک انتخاب رایج و پایدار برای دماهای پایین است،R507 که عملکردی مشابه با بازدهی اندکی بالاتر ارائه میدهد، و همچنین نسل جدیدتر مبردها مانند R449A که با داشتن پتانسیل گرمایش جهانی پایینتر، به عنوان گزینههایی دوستدار محیط زیست مطرح میشوند.

به همان اندازه، انتخاب روغن نیز اهمیت دارد و باید کاملاً با مبرد سازگار باشد. برای این دسته از مبردها، روغنهای سینتتیک پلیاُل استر (POE)، مانند سری BSE، انتخاب استاندارد و مورد تایید بیتزر است، زیرا استفاده از روغن نامناسب میتواند به سرعت منجر به مشکلات روانکاری و افت شدید بازده کل سیستم شود.

چالشهای فنی و راهکارهای مهندسی

کمپرسور در یک تونل انجماد با چالشهای فنی بزرگی روبروست. اختلاف زیاد بین فشار مکش و رانش، یک نسبت تراکم بالا ایجاد میکند که فشار مضاعفی بر قطعات متحرک کمپرسور وارد میآورد. به موازات آن، فرآیند فشردهسازی گاز در این شرایط، دمای رانش را به شدت بالا میبرد که اگر کنترل نشود، میتواند به ساختار روغن و سیمپیچ موتور آسیب جدی بزند.

علاوه بر این، در ابتدای هر سیکل کاری، امکان بازگشت قطرات مایع مبرد به کمپرسور وجود دارد که پدیدهای بسیار خطرناک است.

به همین دلیل، در طراحیهای دقیق، استفاده از تجهیزات جانبی مانند سیستم تزریق مایع (Liquid Injection) یا سابکولر (Subcooler) برای کنترل دمای دیسشارژ و نصب صحیح یک آکومولاتور (Accumulator) برای جلوگیری از بازگشت مایع، امری ضروری و غیرقابل چشمپوشی است.

کمپرسور پیستونی یا اسکرو؟

در پاسخ به این نیازها و پس از ورود پارامترهای بار برودتی و شرایط کاری به نرمافزارهای تخصصی انتخاب کمپرسور نظیر نرمافزار بیتزر، مدلهایی پیشنهاد میشوند که قادرند بار مورد نیاز را در آن شرایط سخت تامین کنند. بیتزر دو راهکار اصلی ارائه میدهد که انتخاب نهایی بین آنها به عواملی چون پیوسته یا غیرپیوسته بودن فرآیند، بودجه و هزینههای نگهداری بستگی دارد:

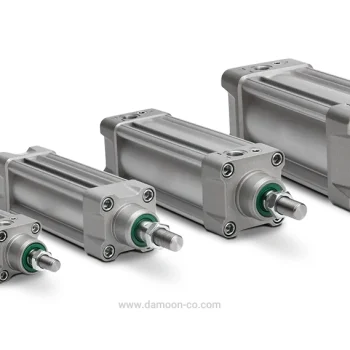

۱. کمپرسورهای پیستونی

این کمپرسورها، به خصوص سری ECOLINE و مدلهای دو مرحلهای، انتخابهایی مناسب برای پروژههای کوچک تا متوسط به شمار میروند. به دلیل ساختار مکانیکی شناختهشده، نگهداری سادهتری دارند و هزینه اولیه خرید آنها معمولاً پایینتر است.

قابلیت کنترل ظرفیت پلهای (مثلاً با غیرفعال کردن تعدادی از سیلندرها) آنها را به گزینهای ایدهآل برای تونلهای انجماد با سیکل کاری غیرپیوسته و ظرفیتهای محدود تبدیل میکند.

کمپرسور پیستونی سری ECOLINE بیتزر

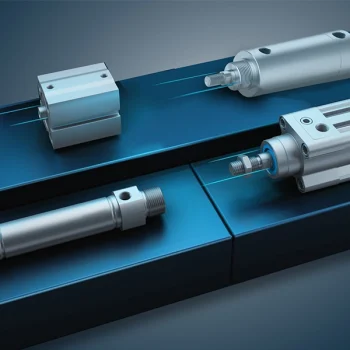

۲. کمپرسورهای اسکرو (Screw Compressors)

برای خطوط تولید صنعتی، پیوسته و تونلهای انجماد با ظرفیت بالا، این کمپرسورهای اسکرو هستند که حرف اول را میزنند. کمپرسورهای اسکروی بیتزر از سری HSN ، برای چنین کاربردهای سنگینی طراحی شدهاند. این ماشینهای قدرتمند قادر به جابجایی حجم عظیمی از مبرد هستند.

مزیت بزرگ آنها، سیستم کنترل ظرفیت پیوسته است که تطبیق دقیق با بارهای برودتی متغیر را ممکن میسازد. به لطف طراحی دورانی، این کمپرسورها لرزش کمتر و عملکرد آرامتری داشته و برای کارکرد دائم و ۲۴ ساعته طراحی شدهاند، که آنها را به انتخاب اول برای خطوط تولید مواد غذایی منجمد، تونلهای انجماد پیشرفته IQF و پروژههای صنعتی بزرگ تبدیل کرده است.

کمپرسور اسکرو سری HSN

با در نظر داشتن این نکات در نرم افزار بیتزر به راحتی میتوانید کمپرسور مورد نیاز خود را انتخاب کنید.

جمعبندی

انتخاب کمپرسور برای یک تونل انجماد، تصمیمی فراتر از یک مقایسه ساده بین مدلهاست؛ این یک انتخاب استراتژیک است که مستقیماً بر کیفیت نهایی محصول، هزینههای جاری انرژی و طول عمر کل سیستم تاثیر میگذارد.

همانطور که دیدیم، کمپرسورهای پیستونی بیتزر برای پروژههای با ظرفیت محدودتر و کارکرد ناپیوسته، به عنوان یک راهکار اقتصادی توصیه میشوند؛ در حالی که کمپرسورهای اسکرو با قدرت و انعطافپذیری بیشتر برای خطوط تولید صنعتی بزرگ و پیوسته مناسب هستند.

تیم مهندسی دامون با تسلط بر این پیچیدگیها، به شما کمک میکند تا با انتخابی آگاهانه، سیستمی بهینه، قابل اتکا و متناسب با نیازهای دقیق خود راهاندازی کنید و از سرمایهگذاری خود، بالاترین بازدهی را دریافت نمایید.

برای مشاهده جزئیات و سفارش میتوانید صفحه تونل انجماد دامون را مشاهده کنید.

دیـــدگـاه خـود را بـه اشــتراک گــذاریــد